عملیات باریک کردن و کاهش دادن ضخامت مواد خام مورد استفاده در صنایع مختلف فولادی مانند شمش بیلت و اسلب را عملیات نورد می گویند. برای اطلاع از اینکه این عملیات چگونه انجام می شود, چه فرآیندی دارد و اصلا نورد گرم و نورد سرد چیست, پیشنهاد می کنیم تا پایان با ما همراه باشید.

تاریخچه نورد

استفاده از فرآیند نورد برای کاهش ضخامت مواد مختلف به قرن 17 میلادی برمی گردد. در این قرن از دو غلتک ساده استفاده شد. یعنی این غلتک ها را در یک چهارچوب قرار دادند و قلع و سرب را از میان آنها عبور دادند. این فرآیند سطح مقطع این مواد را کم کرد و همین فرآیند اولین استفاده از روش نورد بود.

به مرور زمان این فرآیند پیشرفت هایی داشت. مثلا علتک ها بزرگ تر شدند و برای حرکت دادن آنها از اسب و پره های آبی استفاده شد. ضمن اینکه برای شکل دادن محصولات حاصل از روش نورد شیارهایی تعبیه شد.

با اختراع ماشین بخار دیگر محدودیتی در نیروی حرکت دهنده غلتک ها وجود نداشت. به همین دلیل قفسه های نورد بزرگ تر از حالت های قبلی شدند و از ماشین های بخار قوی برای نورد شمش های مختلف استفاده شد.

به همین ترتیب که فرآیند نورد پیشرفت می کرد به مرور جایگزین سایر روش های شکل دهی به فلزات شد و تحولی عظیم در آهنگری و ریخته گری را رقم زد.

برای این فرآیند در کنار غلتک ها به لوازم و تجهیزات دیگری نیز نیاز است از جمله کوره های ذوب, ماشین های ریخته گری برای آماده سازی شمش های اولیه، کوره های پیش گرم برای گرم کردن شمش ها، خطوط جابجایی، حمام های اسیدشویی، کوره های عملیات حرارتی، حمام های آبکاری ماشین های بسته بندی و … .

انواع نورد

نورد محصولات فلزی به دو صورت کلی انجام می شود؛

- نورد گرم

- نورد سرد

نورد سرد

اگر از قیمت محصولات فولادی اطلاع داشته باشید قطعا متوجه شده اید که قیمت محصولاتی که با نورد سرد درست شده اند بالاتر از محصولات تولیدی با نورد گرم است.

در واقع فرآیند نورد گرم و نورد سرد تا حدودی مشابه یکدیگر هستند اما در نورد سرد فرآیندهای بیشتری روی محصول نهایی انجام می شود و به همین دلیل قیمت بالاتری دارند.

- سمباده زدن یکی از مراحل اضافی است که در فرآیند نورد سرد انجام میشود. هدف از سمباده زدن باریک تر کردن و کنترل ابعاد محصول نهایی است.

- پولیش زدن نیز یکی دیگر از این روش های اضافی است که باعث می شود قطعه صاف, صیقلی و براق شود.

- جالب است بدانید که فولاد نورد سرد از انعطاف پذیری بالایی برخوردار است زیرا دارای کربن کمتری است.

حفظ نقطه تسلیم در نورد سرد

به نقطه ای که پس از آن قطعه مورد نظر به صورت غیر یکنواخت تغییر شکل می دهد, نقطه تسلیم گفته می شود. یکی از هدف هایی که با فرآیند نورد سرد به دنبال آن هستند این است که نقطه تسلیم حذف شود. در واقع در این فرآیند استحکام نقطه تسلیم, استحکام کششی و سختی بیشتر می شود.

سایر اهدافی که در نورد سرد به دنبال آن هستیم

گفتیم که در فرآیند نورد سرد, مراحلی مانند کشش سرد, پولیش, نورد چرخشی و سمباده اضافه بر سایر روندها انجام می شوند. هدف از این کار رسیدن به سطح صاف و صیقلی مورد نظر است.

نورد چرخشی نیز باعث میشود ناخالصیهای موجود در قطعه مورد نظر از بین برود، که این باعث افزایش کیفیت محصول نهایی خواهد شد.

محصولات تولید شده به روش نورد سرد دارای ظاهری زیبا هستند. به همین دلیل از آنها در محیط هایی که ظاهر اهمیت دارد استفاده می شود. در مقابل از محصولات تولیدی به روش نورد گرم در کارهایی استفاده می شود که ظاهر اهمیت چندانی ندارد.

مقاله پیشنهادی؛ استیل یا فولاد زنگ نزن چیست؟ مقایسه انواع فولاد زنگ نزن

نورد گرم

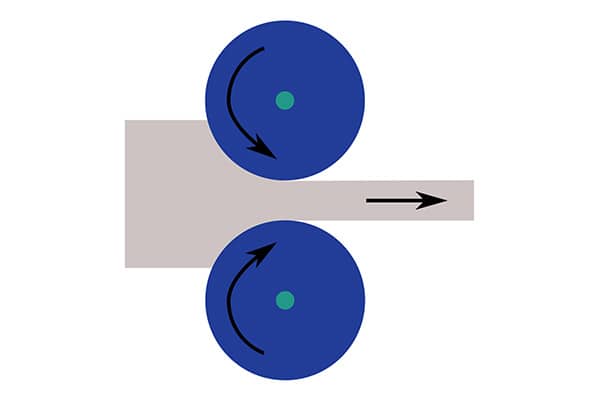

فرآیند نورد گرم به این صورت است که فلز از بین دو غلتکی که خلاف جهت یکدیگر حرکت می کنند عبور داده می شود. فاصله این دو غلتک اندکی کمتر از ضخامت فلز است. با ادامه این روند, ریل فلز را به سمت غلتک ها هدایت می کند و به همین ترتیب از ضخامت آن کم شده و بر طول آن اضافه می شود.

دمای مورد نظر در نورد گرم

در فرآیند نورد گرم, کنترل دما امری مهم است. به این صورت که فلز مورد نظر در ابتدا باید به دمای معینی برسد تا فرآیند آغا شود. سپس لازم است تا این دما در مدت زمانی طولانی به صورت یکنواخت حفظ شود تا فرآیند تکمیل شود.

اگر دمای مورد نظر یکنواخت نباشد, تغییر شکل ایجاد شده نیز یکنواخت نخواهد بود و این یک ایراد بزرگ برای محصول است.

برای مثال تصور کنید قطعه به اندازه ی کافی و به نحو همگن گرم نشده است. پس سطوح گرم تر بیرونی نسبت به سطوح داخلی که سردتر و محکم ترهستند, زودتر نورد می شوند و اگر پس از گرم کردن قطعه و یا در طول فرآیند فلز سرد شود، سطوح سرد شده در مقابل تغییر شکل مقاومت می کنند.

- نکته؛ برای فولادهای کم آلیاژ و کربنی دمای این فرآیند در حدود 2200 درجه فارنهایت یا حدود 1200 درجه سانتیگراد است.

فرآیند نورد گرم چه مزایا و معایبی دارد؟

- حداقل استفاده از نیروها در فرآیند نورد گرم صورت می گیرد

- دستگاه ها و تجهیزات مورد استفاده دز این فرآیند بسیار کمتر از سایر فرآیندهاست

- قطعه حاصل از این فرآیند استحکام کمتری در مقایسه با قطعات تولید شده به روش نورد سرد دارد

- نورد گرم مناسب استفاده برای شمش های بزرگ است

چند نمومه محصولات نوردی :

- تسمه آهنی

- سپری

- ناودانی

- میلگرد

- چهارپهلو

- تیرآهن

- ورق فولادی

فرآوردههایی که از نورد گرم به دست می آیند اکثراً ماده اولیه مراحل بعدی مثل ماشینکاری و شکلدهی سرد را تشکیل میدهند. ورق و تسمه های تولیدی را می توان به صورت مستقیم وارد بازار مصرف کرد و یا به وسیله نورد دوباره آنها را به فویل تبدیل کرد که فویل ها اغلب ضخامتی کمتر از یک دهم میلیمتر را دارند.

نوردِ دوباره محصولات شمش و بلوم باعث تبدیل آن ها به فرآورده هایی مثل میله و لوله و ریل قطار می شود. می توان گفت به طور تقریبی نود درصد از همه فرآورده های فلزی حداقل یک بار مراحل نوردی را گذرانده اند.

امروزه تجهیزات نوردی به اندازهای پیشرفت کرده که کارخانجات میتوانند فرآوردههایی با استاندارد و کیفیت بالا را با مبالغ نسبتاً کم تولید کنند.

بخش های مختلف کارخانه های نورد

- کوره های ذوب

- ماشینآلات ریخته گری برای آماده کردن شمش اولیه

- کوره پیش گرم برای گرم نمودن شمش

- حمام اسیدشویی

- کوره عملیات گرمایی

- خطوط جابجایی حمام آبکاری

- و ماشین آلات بسته بندی

پیشنهاد می کنیم برای مطالعه بیشتر در این زمینه به مقاله نورد چیست؟ + آشنایی با نوردهای سرد و گرم و مزایای آنها نگاهی بیندازید.